In der heutigen industriellen Fertigung zählen Perfektion, Flexibilität und Effizienz.

Für die Qualitätssicherung setzen viele Unternehmen der Fertigungsindustrie noch auf nachgelagerte, manuelle Kontrollen. Methoden wie das 4-Augen-Prinzip sind allerdings weder flexibel noch effizient und insbesondere sehr fehleranfällig. In hochpräzisen Branchen wie Medizin- oder Elektrotechnik ist das allerdings problematisch, da hier eine Null-Fehler-Toleranz gefordert wird.

Aus diesem Grund setzen immer mehr Unternehmen auf smarte Technologien, welche durch Digitalisierung Prozesse optimieren, automatisieren und die Qualität sichern. Auch die Gebrüder Schwarz GmbH in Rottweil-Neukirch hat diesen Trend erkannt und den Schritt in Richtung Digitalisierung gewagt.

In diesem Beitrag lesen Sie, wie die Gebrüder Schwarz GmbH mit dem Werkerassistenzsystem Der Schlaue Klaus eine Fehlerquote von 0 PPM erreicht hat – in nur 12 Monaten.

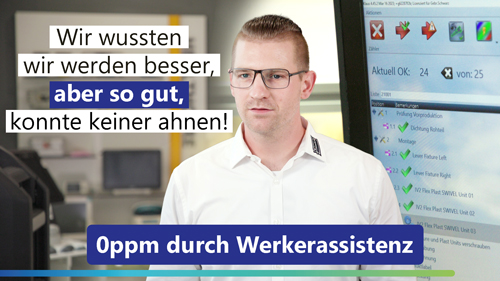

Sehen Sie im Video-Testimonial, welche Vorteile sich für die Mitarbeitenden und die Fertigung seit Implementierung der intelligenten Montageassistenz ergeben haben.

1. Herausforderung Qualitätskontrolle in der Medizintechnik

Das international tätige Technologieunternehmen aus Rottweil-Neukirch ist auf innovative Kunststoff- und Werkzeugtechnik spezialisiert. Die Gebrüder Schwarz GmbH bietet eine vielfältige Produktpalette, angefangen von individuellen Einzelprodukten bis hin zu umfangreichen modularen Kunststofflösungen. Das internationale Unternehmen beliefert mit seinen Produkten Kunden vielfältiger Branchen, darunter HealthCare, Mess- und Elektrotechnik, Umwelt- und Energietechnik, Automotive.

Neben ihrer breiten Produktpalette beliefert Schwarz als zuverlässiger Lieferant hochwertiger Kunststoffteile auch die Medizintechnik-Branche.

Seit 2020 verzeichnet das Unternehmen einen deutlichen Anstieg der Lieferungen in diesen Sektor, was gleichzeitig höhere Anforderungen an Qualität, Rückverfolgbarkeit und Dokumentation der Produkte mit sich bringt.

Die Gebrüder Schwarz GmbH stand vor der Herausforderung, sowohl der komplexen Variantenvielfalt als auch den hohen Kundenansprüchen gerecht zu werden. Die Forderung nach fehlerfreien Produkten und 0 PPM ist bei manuellen Prozessen sehr aufwendig, da menschliche Fehler unausweichlich sind. Trotz intensiver Qualitätskontrollmaßnahmen wie beispielsweise des 4-Augen-Prinzips oder Poka-Yoke Vorrichtungen, kam es in der Vergangenheit immer wieder zu Qualitätsmängeln.

Der Druck einer Null-Fehler Produktion verlangte nach einer intelligenten technischen Lösung, welche diese Fehler erkennt und minimiert.

Auf der Suche nach der optimalen Lösung für diese industrielle Herausforderung beauftragte der Kunststoffexperte seinen hausinternen Techniker damit, nach passenden Lösungen zu suchen.

Nach ausgiebigen Analysen, dem Vergleich verschiedener Optionen und einer initialen Testphase führte dies letztendlich zur Integration des Werkerassistenzsystems Der Schlaue Klaus in den Fertigungsprozess.

Bereits nach zwölf Monaten seit der Inbetriebnahme sprechen die Ergebnisse der Implementierung für sich.

Wir wussten, wir werden besser, aber so gut? Das konnte keiner ahnen! In einem Zeitraum von 9 Monaten sind wir von 1500 PPM auf 0 PPM runter.

– Bernhard Dürr, Leanmanager

2. Arbeiten mit dem Werkerassistenzsystem

2.1. Automatische Echtzeit-Qualitätskontrolle

Der Spezialist für Kunststoffsystemlösungen entschied sich mit dem kamerabasierten Werkerassistenzsystem für eine innovative Lösung, welche die Produktion in Echtzeit begleitet, Mitarbeitende bei jedem Schritt unterstützt und so die Qualitätssicherung garantiert.

Zusätzlich zum Montageprozess unterstützt das System bei der automatischen Dokumentation von Buchungsvorgängen, Stückzahlen, Produktionszeiten und der Bereitstellung von digitalen Informationen.

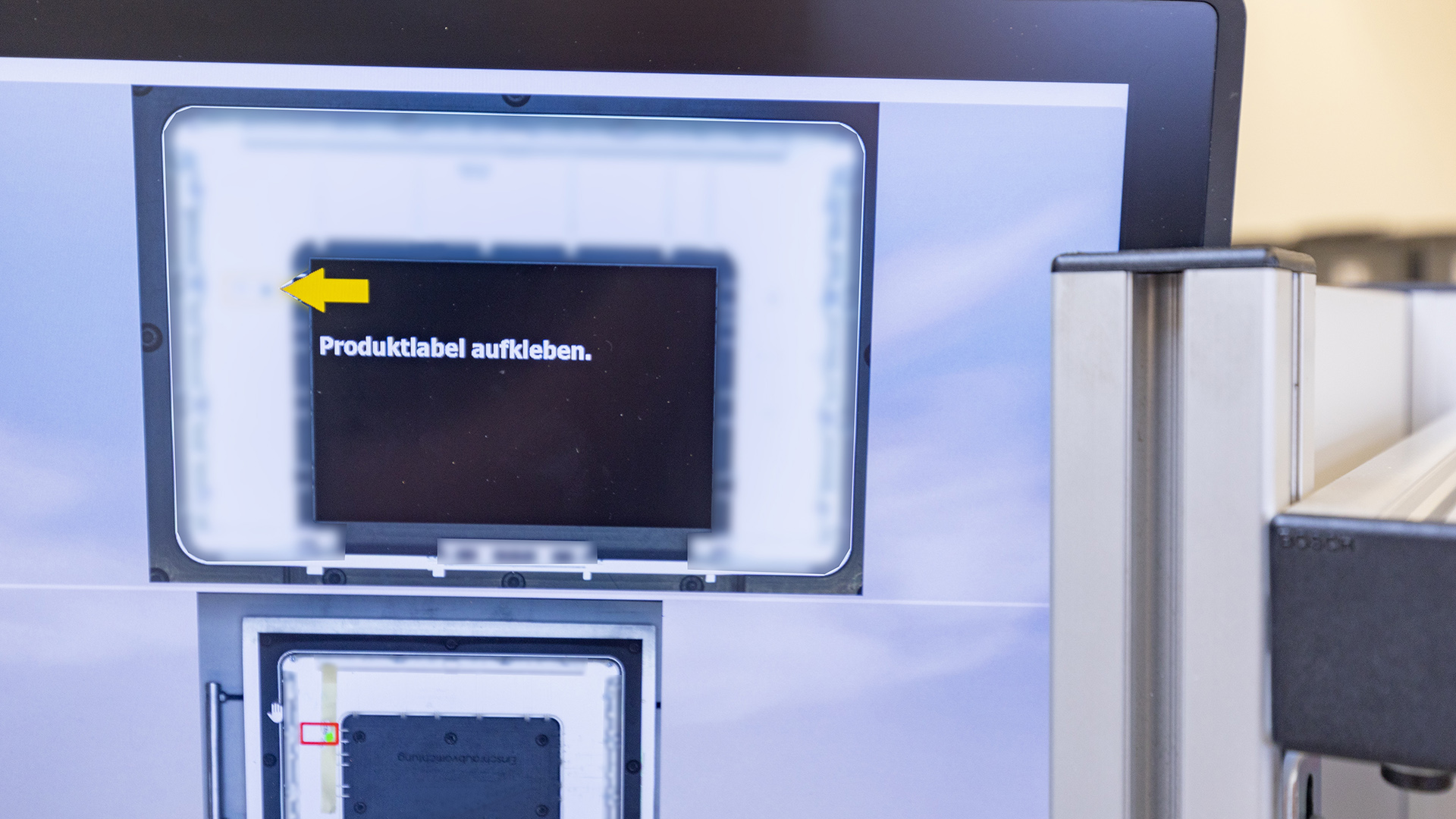

Ich nehme die Rohteile raus, präsentiere sie dem Schlauen Klaus und er zeigt mir Schritt für Schritt, was ich tun muss, bis das Produkt dann fertig ist. Beispielsweise was ich schrauben muss, ob ich eine Feder einlegen muss oder ein Label drucken muss.

– Karin Besenfelder, Montagemitarbeiterin

Das Echtzeit-Feedback des Werkerassistenzsystems basiert auf fortschrittlicher Computer Vision und Bildverarbeitung. Die Software der Montageassistenz erfasst Bilder in Echtzeit, analysiert sie. Erkennt das System potenzielle Fehler oder Abweichungen von den zuvor einprogrammierten Parametern gibt es einen audiovisuellen Hinweis. Dies ermöglicht nicht nur eine frühzeitige Fehlererkennung, sondern auch die laufende Optimierung der Produktionsprozesse.

2.2. Zufriedene Mitarbeitende

Im Interview mit Karin Besenfelder, Mitarbeitende des internationalen Spezialisten, berichtet sie zufrieden: „Es ist ein gutes Gefühl, wenn man weiß, der Kunde kriegt lauter gute Teile“.

Die Garantie der Qualitätssicherung durch den Schlauen Klaus ist also auch ein zusätzlicher Motivationsfaktor für Mitarbeitende.

Bernhard Dürr, Lean Manager bei der Gebrüder Schwarz GmbH, berichtet, dass die Mitarbeitenden bereits kurz nach einer anfänglichen Phase des Kennenlernens die zahlreichen Vorteile erkennen. Sie erzählen, dass sich ihr Arbeitsleben vereinfacht hat, sie sich weniger stark konzentrieren müssen und eine insgesamt entspanntere Arbeitsatmosphäre erleben.

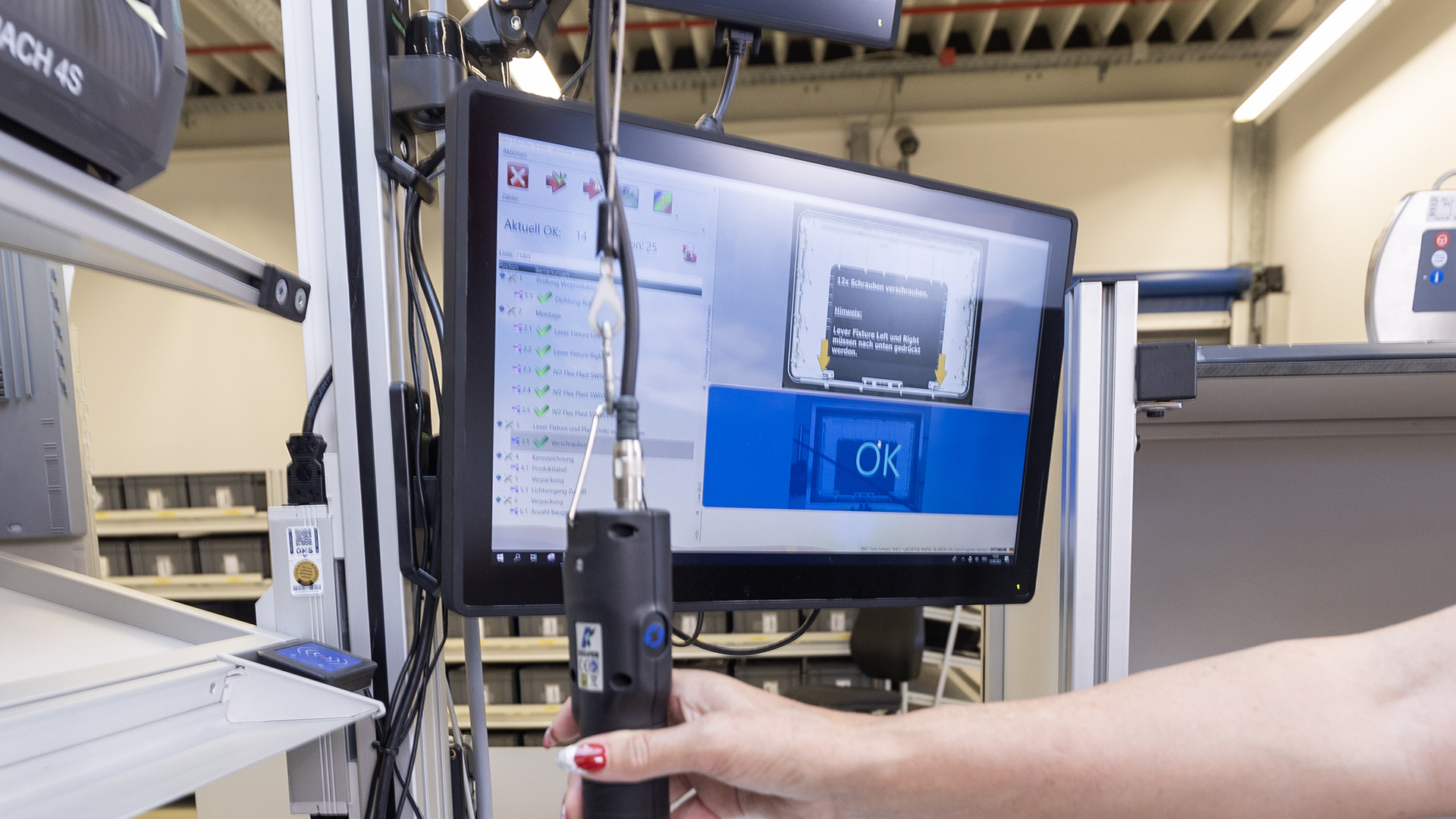

Die Mitarbeitenden, sowohl im operativen als auch im technischen Bereich, sind von der Benutzerfreundlichkeit und der flexiblen Benutzerergonomie des Werkerassistenzsystems begeistert. Dazu zählen ein separater, höhenverstellbarer Touchscreen und ein frontal montiertes Kontrolldisplay. Die Arbeit mit dem Schlauen Klaus macht nicht nur Spaß und erleichtert, sondern motiviert auch.

3. Datenschutz und Privatsphäre

Gelegentlich kommt es vor, dass sich Mitarbeitende bei der Einführung von kamerabasierten Assistenzsystemen um ihre Privatsphäre sorgen. Die Angst, ständig beobachtet und überwacht zu werden, kann zu Unbehagen führen, und das ist verständlich.

Sowohl die Privatsphäre als auch der Datenschutz werden beim Schlauen Klaus respektiert. Die Kameras fokussieren ausschließlich auf den Arbeitsbereich, wie beispielsweise den Montagetisch, und zeichnen keine Körperteile oder Gesichter der Mitarbeiter auf. Persönliche Merkmale oder Identifikationsdaten werden weder dokumentiert noch protokolliert.

Montageleiter Marcel Chudzik unterstreicht dies mit den Worten: „Mit dem Schlauen Klaus ist die Privatsphäre der Mitarbeiter gegeben – es wird nur der Tisch gefilmt, es wird kein Körperteil gefilmt, dokumentiert oder protokolliert.“

4. Der Implementierungsprozess

4.1. Wie war der Ablauf?

Nachdem das Projekt zur Prozessoptimierung an den hausinternen Techniker übertragen wurde, begann die Suche nach dem geeigneten System.

Der Techniker führte eine gründliche Marktanalyse durch, besuchte zahlreiche Messen und führte Gespräche mit verschiedenen Dienstleistern. Insgesamt wurden fünf potenzielle Werkerassistenzsysteme in Betracht gezogen.

Bei zwei Systemen wurde eine konkrete Nutzwertanalyse durchgeführt, unter anderem auch mit dem Schlauen Klaus.

Dieser wurde zunächst testweise in der Produktion implementiert und konnte direkt überzeugen. Heute sind 4 von 13 manuellen Arbeitsplätzen bei der Gebrüder Schwarz GmbH mit dem Werkerassistenzsystem ausgestattet.

Wenn alles gut läuft, dann soll es nächstes Jahr weitergehen.

– Bernhard Dürr, Leanmanager

4.2. Wer war bei dem Prozess mitinvolviert?

Beim Prozess der Implementierung und der Instandhaltung waren bzw. sind mehrere Abteilungen beteiligt.

- Die IT-Abteilung sorgt dafür, dass die Computer und Arbeitsplätze zuverlässig funktionieren.

- Mechatroniker kümmern sich um die Instandhaltung der Arbeitsplätze, da diese eine andere Komplexität als herkömmliche Arbeitsplätze darstellen.

- Die Qualitätssicherung prüft regelmäßig die Funktionsfähigkeit.

4.3. Implementierung am Arbeitsplatz

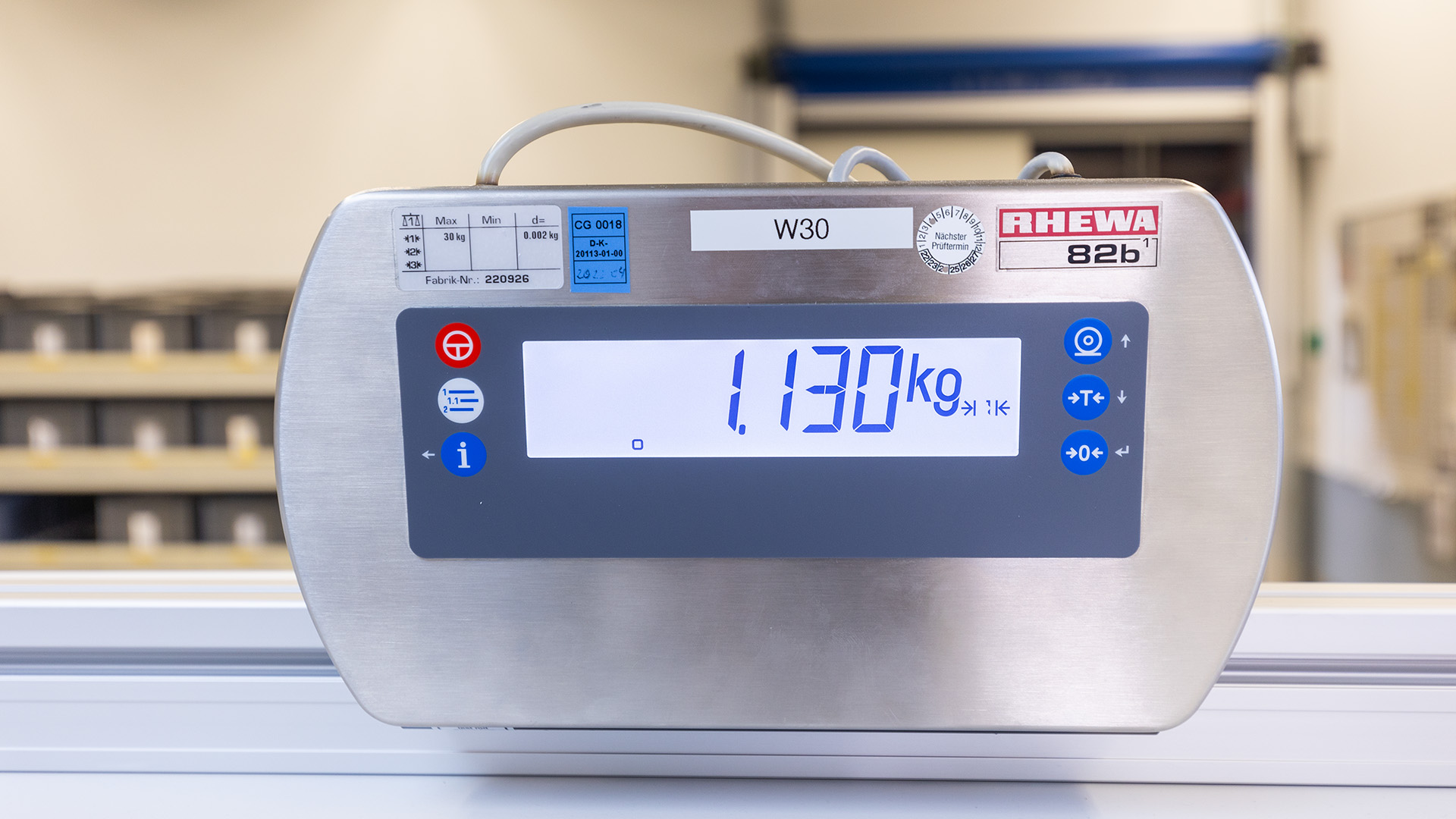

Die bestehenden manuellen Montagearbeitsplätze wurden lediglich mit einem Industrierechner, Touchbildschirm und einer Beleuchtung mit integrierter Kamera ergänzt. Zusätzlich zu diesen Basiskomponenten wurden weitere Funktionen integriert:

- Schnittstelle zum hausinternen ERP-System

- Eine Waage zur Dokumentation des Gewichts und zur Plausibilitätsprüfung

- Drehmomentschrauber mit entsprechender Schnittstelle

- Etikettendrucker.

Mithilfe dieser Erweiterungen können auch Merkmale geprüft werden, die visuell für die Kamera nicht zu fassen sind. So kann beispielsweise das Drehmoment oder das finale Gewicht eines Produktes lückenlos geprüft und dokumentiert werden und sogar ein Labeldruck nach der finalen Qualitätsprüfung initiiert werden. Das Ergebnis: Eine weitere Ebene der Qualitätssicherung wird geschaffen.

5. Die Vorteile des Werkerassistenzsystems

5.1. Durchgehend 0 ppm

Seit der Einführung vor neun Monaten konnte der internationale Kunststoffspezialist die bisherige PPM-Rate von etwa 1.500 auf null Fehler senken.

Leanmanager Bernhard Dürr betont: „Wir sind zuversichtlich, dass dieser Erfolg anhalten wird. Selbst wenn Fehler auftreten, sind wir heute in der Lage, schnell zu reagieren und diese zu beheben, indem wir den Schlauen Klaus entsprechend nachschulen.“

Durch die kontinuierliche Anleitung der Montagetätigkeiten wissen die Mitarbeitenden immer, was zu tun ist. Mithilfe der begleitenden Bilder sehen sie sogar, wie es durchgeführt werden soll. Dank der automatischen optischen Prüfung in Echtzeit können Fehler erst gar nicht auftreten, sondern werden sofort erkannt. Dies ermöglicht dem Team, fehlerfreie Produkte zu liefern und eine Fehlerrate von 0 PPM zu erreichen.

Das macht sich auch bei den Kunden bemerkbar. Bei Feedbackgesprächen sind diese fasziniert, dass „so kleine Schrauben, so kleine Datamatrixcodes“ vom Werkerassistenzsystem erkannt werden können.

5.2. Schnellere Einarbeitungsphasen und effizientere Fertigung

Ein weiterer großer Vorteil, der sich durch die Implementierung des Werkerassistenzsystems ergeben hat, ist die Vereinfachung der Einarbeitungsprozesse.

Zuvor mussten die Mitarbeitenden alle Montageabläufe auswendig kennen. Bei zunehmenden und schwankenden Kundenanforderungen wurde dies zu einer immer größeren Herausforderung.

Geschäftsführer Danny Schwarz berichtet, dass sie nun mit dem Schlauen Klaus „zügig auf diese Anforderungen reagieren und neue Mitarbeitende viel schneller und besser einarbeiten können“, da sie einfach nur den Anleitungen auf dem Bildschirm folgen müssen.

Die wechselnden Anforderungen an die Montage können flexibel im System einprogrammiert werden und sind sofort abrufbar. So arbeitet jeder Mitarbeitende direkt mit der aktualisierten Montageanleitung. Der Prozessablauf sowie die Montagetätigkeit selbst wird somit hocheffizient. „Mit dem Schlauen Klaus können wir in Zukunft flexibler und schneller sein“, so Danny Schwarz.

6. Fazit & Zukunftsaussicht

Der Schlaue Klaus hat sich als unverzichtbares Werkzeug für die Gebrüder Schwarz GmbH erwiesen. Seit der Einführung des Werkerassistenzsystems vor neun Monaten sank die Fehlerrate rapide auf null. Durch die Einführung digitaler Anleitungen ist die Fertigung nun papierlos, und es werden massive Zeitersparnisse bei Buchungen verzeichnet. Neue Mitarbeitende werden nun schneller und einfacher eingearbeitet, trotz steigender Komplexität der Kundenanforderungen.

Die erreichte Null-Fehler-Rate von 0 PPM verschafft der Gebrüder Schwarz GmbH einen entscheidenden Wettbewerbsvorteil und stärkt ihre Reputation. Hinzu kommt der wirtschaftliche Aspekt: Die hervorragende Qualität und Effizienz führen zu erheblichen Einsparungen.

Für die Zukunft ist geplant, den Einsatz des Schlauen Klaus weiter auszubauen und weitere technische Geräte in den Produktionsprozess zu integrieren. Dabei ist auch die Digitalisierung analoger Geräte vorgesehen, um die Prozesse der Gebrüder Schwarz GmbH kontinuierlich sicherer zu gestalten.

Weitere Erfolgsstorys entdecken

Sie wollen auch eine Erfolgsstory mit 0 PPM?

Jetzt unverbindlich von unseren Experten beraten lassen oder direkt eine Machbarkeit anfragen!

Blog

Alles zum digitalen Shopfloor

Optimum GmbH macht Digitalisierung für Unternehmen aller Größen zugänglich "Equipment-as-a-Service für Werkerassistenzsysteme: Optimum GmbH macht Digitalisierung für Unternehmen aller Größen zugänglich" weiterlesen...

Effiziente Qualitätskontrollen bei Prettl Electronics GmbH mit Werkerssistenzsystem für THT-Bestückung. Volldigitale Anlagenverkettung. "Volldigitale Anlagenverkettung bei Prettl Electronics GmbH – THT-Bestückung mit Werkerassistenzsystem" weiterlesen...

Von 1500 PPM zu einer Null-Fehler Produktion: Die Erfolgsstory der Gebrüder Schwarz GmbH

Die Fehlerquote der Gebr. Schwarz liegt heute bei 0 PPM. Dank des Werkerassistenzsystems Der Schlaue Klaus ist die Produktion heute fehlerfrei. "Von 1500 PPM zu einer Null-Fehler Produktion: Die Erfolgsstory der Gebrüder Schwarz GmbH" weiterlesen...